Принцип работы

Пресс ХШ состоит из механизма, который повергает его в работу и устройство, что выполняет непосредственно сам процесс штампования.

Кривошипный пресс. Что касается работающего механизма, то это кривошипный вал, который вращается при помощи электропривода. В результате вращения маховика происходит цепочная передача вращения на кривошипный механизм.

Совершая возвратно-поступательное действие, имеющийся ползун кривошипа повергает в работу непосредственно само устройство. В ходе такого воздействия возникает соответствующее высокое давление, что позволяет осуществлять пластичную деформацию такого металла.

Гидравлический пресс. Принцип работы такого устройства заключается в том, что формирования происходит в ходе придавливания материала с помощью жидкости, что находится в специальных резервуарах, соединенные специальными трубопроводами. В ходе создания давления в одном цилиндре происходит давление на другой, что, в свою очередь, передается на ползун, приводя его в действие. В результате таких усилий продавливается заготовка.

Относительно самого штампа, то он заключает в себя две основные рабочие части, это матрица и пуансон.

Матрица располагается в нижней части оборудования и является неподвижной, а вот пуансон, его движущая часть, что в ходе деформирования прижимается к матрице, на которой располагается соответствующий материал. Таким способом осуществляется формирование на металлической поверхности.

Виды зимних приманок

Все приманки для зимней рыбалки можно классифицировать по следующим параметрам.

Для подледной ловли используется множество наживок и насадок. Рассмотрим часто встречающиеся варианты.

Рыболовы часто сталкиваются с проблемой добычи разных видов зимних приманок. Это характерно не только для провинциальных любителей подледного лова, но и для жителей мегаполисов. Зная, что собой представляет тот или иной вожделенный объект для рыбалки, можно заготовить его самостоятельно.

Полезная информация! Чтобы рачок бокоплав долго оставался живым, в банку насыпают гальку и грунт, а затем добавляют воду из того водоема, где добывался мормыш. Емкость должна находиться в холодном месте.

Не все рыболовы имеют время и желание, чтобы заготавливать аппетитные наживки. На какие искусственные приманки ловят рыбу зимой?

Фото 6. Популярные балансиры.

Фото 7. Раттлин хорош и зимой и летом.

Предлагаем ознакомиться: Рыба хе из щуки Внимание! Недостатком резины является боязнь мороза. Поэтому хранение силиконовых приманок зимой лучше доверить теплу своего тела, спрятав их в нагрудном кармане

Не допускается длительное нахождение приманки вне воды.

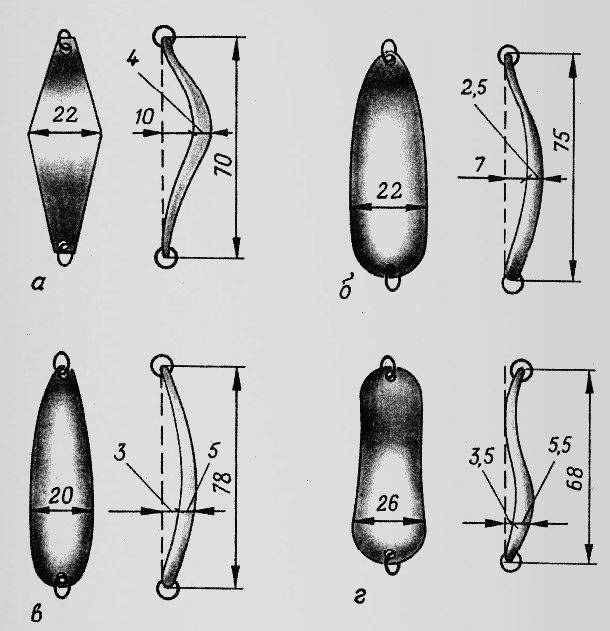

Самостоятельно изготовленная зимняя отвесно планирующая блесна на окуня и чертеж ее выкройки показаны на снимке.

2 Технология и особенности листовой штамповки металла

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и углеродистой стали. Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

Важным представляется то, что холодная обработка металла обеспечивает достаточно высокое качество поверхности полученных полуфабрикатов либо готовых деталей. Их чистота может в отдельных случаях достигать 8 класса. Хотя обычно таких требований к штампованному прокату потребители не предъявляют, их вполне устраивает чистота поверхностей на уровне 2–6 классов.

Заметим, что холодная штамповка листовых материалов увеличивает показатель удельной прочности готовых деталей, что отличает ее в лучшую сторону от стандартного металлического проката

Но при штамповании очень важно изучить и учесть все особенности материала, который используется для получения того или иного изделия

Для того чтобы холодная штамповка прошла качественно, необходимо принять во внимание следующие характеристики исходного сырья:

- магнитную и электрическую проводимость;

- твердость, механическую прочность;

- массу;

- ударную вязкость;

- теплостойкость и теплопроводность;

- долговечность, возможность противостоять коррозии и эксплуатационному износу.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке

Литье самодельных свинцовых мормышек

Литьем свинцовых мормышек интересуется немало рыбаков, но предупреждаю, что ни одна из представленных на соседней фотографии самодельных мормышек не является литой, хотя по форме они очень похожи на литые.

Прочитайте мои соображения по поводу изготовления свинцовых приманок не методом литья горячего свинца в форму, а несколько другим — холодным способом. Возможно, он кому-то будет интересен.

Для того чтобы на фоне тогдашнего бардака выжить моей семье литьем самодельных мормышек в формы мне приходилось заниматься в середине 90 годов. Львиная доля свинцовых приманок продавалась, некоторые — расходились по друзьям.

Тогда навыки у меня остались и сохранились кое-какие формы для литья мормышек из свинца еще с далеких 70-х годов прошлого века. Впоследствии алюминиевые формы за ненадобностью разбрелись по приятелям и знакомым.

В дальнейшем я перешел на изготовление свинцовых приманок придуманным методом ковки еще в начале своей рыболовной деятельности. Кованые самодельные мормышки и представлены на изображении.

Взглянув на снимок, вряд ли кто-то будет сомневаться, что такое разнообразие свинцовых мормышек можно изготовить с помощью литья. Уж слишком много для этого понадобится трудоемких в изготовлении форм.

Уже только из-за разнообразия конфигураций литые самодельные мормышки уступают кованым. На фото все приманки по форме или размерам разные.

Сколько же тогда должно понадобиться кокилей для литья свинцовых мормышек, чтобы изготовить и выложить на сайте (далеко не в полном составе) коллекцию своих мормышечных приманок.

Было и еще одно обстоятельство, которое заставило меня отказаться от литья мормышек в формы. И тоже связанное с конкуренцией на рынке самодельных свинцовых приманок.

Плотность свинцовой литой мормышки

Второй причиной отказа от литья мормышек в формы явилось то, что свинец при литье теряет значительную часть своей плотности. Из-за чего самодельные свинцовые приманки, изготовленные методом литья, будут значительно легче, чем мормышки такого же объема, но сделанные методом ковки.

Отковать корпуса или быстро раскатать заготовки холодным способом можно для самодельных мормышек под названием балда, чертик, коза. А при желании изготовить методом ковки можно и свинцовые грузила для спиннингов и бортовых донок.

Если вас заинтересовала данная информация, то подробности изготовления паяных из припоя и кованых свинцовых мормышек найдете в разделе Мормышка своими руками. Там же в видеоролике оцените колебания кованых мормышек из свинца и познакомитесь с настройкой пружины рессорного строя самодельного кивка.

Советы по изготовлению формы:

От автора сайта. Рискну по данной теме дать несколько советов Предлагаю форму модели заготовки литой мормышки точить из обычного гвоздя. Дюбель очень трудно обработать, так как его обычно закаливают.

Готовую болванку мормышки не проблема закалить самим, воспользовавшись услугами пламени горелки газовой плиты и кружки с водой.

Отверстие для заливки в форму свинца лучше выбить одновременно с моделью самодельной мормышки. На гвозде оно будет выглядеть как продолжение конфигурации мормышки.

В процессе изготовления формы для литья у вас непременно будет выезжать алюминий в непосредственной близости от модели мормышки. Его нужно периодически удалять напильником, то есть равнять внутренние поверхности половинок формы.

Для простоты я бы штифтовые отверстия внутри половинок формы заменил на сквозные и крепил половинки с помощью винтов и гаек. Работать с расплавленным свинцом рекомендуется в хлопчатобумажных перчатках и защитных очках, хотя сам ими никогда не пользовался.

Перед тем, как вложить в форму крючок, я бы залудил у него цевье, а после этого еще раз покрыл флюсом. Тогда сцепление цевья крючка со свинцом будет намного прочнее.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Общий вид кривошипного пресса

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

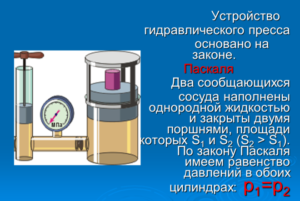

Устройство гидравлического пресса

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Устройство гидравлического пресса

Устройство гидравлического пресса

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Изгиб носа лепестка блесны в матрице

Для изгиба «носа» лепестка самодельной планирующей блесны для ловли окуня воспользуемся показанной на фотографии матрицей «1» и пуансоном «3».

С помощью этих приспособлений нам удастся увеличить изгиб лепестка в носовой части зимней самодельной приманки и сделать отвесную блесну, обладающую явно выраженной горизонтальной планирующей проводкой.

По ширине (40 мм) матрица «1» имеет плоскую форму, а вот по длине (70-80 мм) на ней произведена глубокая выборка древесины с постепенно меняющимся радиусом изгиба к одной из боковых плоскостей бруска (форма, присущая лекалам). На поверхности матрицы наклеена резина толщиной 3,5 мм.

Благодаря такой конфигурации поверхности, выбрав на матрице соответствующий участок плоскости, носу лепестка самодельной блесны можно придать радиус изгиба продольной оси в большом диапазоне величин радиусов. В процессе рихтовки лепесток будущей колеблющейся блесны можно сдвигать и поворачивать.

Обычно в большей степени на блеснах изгибают носовое окончание корпуса (смотрите фотографию под заголовком статьи). Внизу снимка показан изогнутый лепесток самоделки с изогнутым носом.

Заготовку с уже сформированными изгибами можно расположить не вдоль, а поперек бруска матрицы «1». Тогда на нужном участке можно скорректировать изгиб лепестка в его поперечном сечении, а именно — расширить.

Если вы пока еще не сделали пуансонов и матриц для рихтовки блесен, то необходимые изгибы на лепестках попробуйте произвести с помощью ручек домашних инструментов. О том, как это делается, подробно описано в статье: Изготовление лепестков зимних отвесных блесен

Как сделать из заготовки коронки мормышку

Если мы намерены самостоятельно сделать мормышки для рыбалок на большой глубине или хорошем течении, то увеличиваем вес самоделок за счет увеличения размеров полостей в заготовках мормышек. Для этого металл матрицы разбиваем под пуансоном до нужной глубины.

Далее идет штамповка и подрезка заготовок по контуру, прокалывание в коронках отверстий для завода лески.

Для того чтобы самостоятельно сделать нужную для рыбалки мормышку заливаем выбранную форму заготовки припоем, впаиваем крючок, производим механическую обработку поверхности коронки готовой мормышки.

Таким способом можно сделать из тонкостенных заготовок-коронок мормышки с полированными блестящими или матовыми поверхностями. Детально технология изготовления мормышек для летней, зимней рыбалки расписана на следующей странице темы.

Небольшой пояснительный материал по поводу выбора форм партии самодельных мормышек с блестящими коронками.

Виды и назначение производимых штампов, матриц, пресс-форм, пуансонов:

- Штамповая оснастка;

- штампы для холодной штамповки прецизионных деталей, производимых методом холодной обработки давлением;

- изготовление рабочего профиля матриц для штамповки деталей, имеющих круглую и сложную геометрическую форму;

- ударные штампы и плоские накатные плашки для производства крепежных изделий;

- штампы для объемной ковки-штамповки;

- матрицы для прессов с качающимся пуансоном;

- пресс-формы, инструмент для высадки и накатки;

- вставки пресс-форм;

- оснастка для холодной и горячей штамповки;

- детали сложной формы из легированных сталей;

- детали с большой степенью деформации из трудно штампуемых металлов;

- высокоточные крепежные и подобные фасонные детали (торкс, филлипс, пози-драйв, сцепная муфта, шестиугольное гнездо);

- штампы и пуансоны для изготовления крепежных изделий и формирования отверстий и головок болтов крепежа;

- прессовая и литьевая оснастка для изготовления деталей машин сложной пространственной формы.

- штампы для изготовления профиля пера и замковой части лопаток для турбин и компрессорных лопаток;

- матрицы для нанесения микрорельефа на поверхность;

- прошивка высокоточных отверстий в изделиях сложной конфигурации;

- ковочные штампы для автомобилестроения (детали обоймы ШРУСа, штамп торцевой муфты, шлицевое соединение, штамп зубчатого колеса и т.д.);

- различные элементы пресс-формы для изготовления деталей пневмо и гидроаппаратуры;

- формообразующие поверхности штампов, пуансонной оснастки и пресс-форм для изготовления медицинского инструмента, имплантатов, скальпелей и прочего;

- пресс-формы для товаров народного потребления и электротоваров;

- вырубные штампы для ювелирного и сувенирного производства, ювелирный штамп и матрица;

- изготовление прошивных пуансонов контурных окон в матрице;

- производство литейных форм для бижутерии и кулонов;

- чеканочные штампы для изделий ювелирного производства;

- формообразующие поверхности матриц для геральдики, бижутерии, ювелирного производства, ювелирный штамп и матрица;

- штамповая оснастка для геральдики, бижутерии, ювелирного производства;

- штампы и матрицы для сувенирной продукции, жетоны, брелоки, зажимы;

- матрица и пуансон для изготовления аверс и реверс (папа/мама) крупных и мелких сувенирных монет;

- штамповая оснастка для вырубных и формообразующих (чеканочных) прессов при производстве: воинская атрибутика, кокарды, пуговицы, знаки отличия, знаки различия;

- штампы и матрицы для изготовления медалей, орденов, наградных знаков, другой геральдики;

- оснастка и матрицы для бижутерных изделий и элементов украшений;

- производство штамп басмы, церковная утварь, штамп для крестиков, иконки, изделия церковной тематики;

- штампы для проведения реставрации предметов старины и воссоздания культурного и исторического наследия;

- изготовление военно-исторической реконструкции.

В производстве матриц, штампов, пресс-форм применяются только самые новые прогрессивные технологии проектирования и производства.

Формообразующие поверхности штамповой оснастки, матриц, элементов пресс-форм, пуансоны производятся с применением выпускаемых электрохимических станков SFE-4000М, SFE-5000М, SFE-8000М.

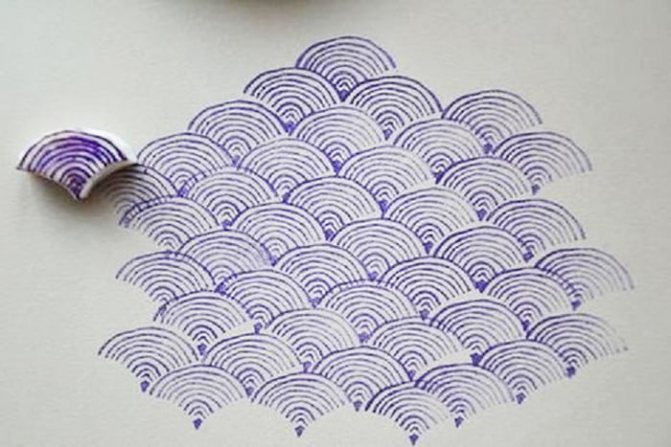

Как рисовать штампами?

Рисование штампами – одна из наиболее любимых детьми техник. Они не испытывают боязни чистого листа, страха, что рисунок не получится. Если не торопиться, отпечаток выйдет аккуратным и ровным.

Как правильно рисовать?

- Выберите предмет, который будет использоваться в качестве печати (винную пробку, вилку, одноразовый стаканчик) или вырежьте штамп своими руками из овощей.

- Обмакните его в краску с одной стороны. Для удобства ее следует перелить в широкую неглубокую емкость, например в пластиковую тарелочку.

- Аккуратно приложите штамп к альбомному листу и слегка прижмите.

- Уберите штамп – отпечаток готов.

Можно сделать серию одинаковых следов, сплетая их в замысловатый абстрактный узор. Часто красивым отпечатком украшают поздравительные открытки. В детском саду рисованием штампами полезно закончить тематическое занятие, к примеру, про осенние дары, признаки осени, праздник Пасху.

Разновидности папье-маше

Разновидности папье-маше различаются по техникам их исполнения. Основные из них, это

1. Лепка.

Изделия получают из размокшей в воде бумажной массы. Бумага в виде мелких клочков неправильной формы, с площадью 2-4 см2, замачивается на срок от 12 до 24 часов. Затем эта кашица нагревается до кипения, остужается, отжимается от излишков воды и в неё вводят клей ПВА в пропорции 1 часть клея на 2 части массы.

Как вариант из более жидкого субстрата с добавкой гипса изделие отливается в заранее заготовленной форме

2. Послойное склеивание под прессом

Шкатулка созданная методом прессования папье-маше.

Шкатулка созданная методом прессования папье-маше.

Техника создания папье-маше под давлением позволяет получать очень прочные изделия. Методом прессования, например, получают заготовки для шкатулок, которые в дальнейшем расписывают мастера Палеха, создавая тончайшие многофигурные миниатюры.

3. Наклейка на форму слоями (маширование)

Самая лёгкая для освоения техника изготовления папье-маше, доступная даже детям и начинающим, не имевшим с техникой дела ранее, а также абсолютно безопасная. Суть метода – в выборе или изготовлении жёсткой формы для будущего изделия, измельчения бумаги вручную на тонкие полоски или кусочки произвольной формы, нанесения бумаги на форму (матрицу) слоями с промежуточной сушкой этих слоёв.

Наклейка на форму слоями.

Наклейка на форму слоями.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Места обитания

Предпочитает водиться в руслах рек, стоячих водоемах с густозаселенными водорослями, на русловых бровках со склонившимися к воде деревьями. Именно в данных местах попадаются достойные экземпляры, также в глубоких участках водоема, где предпочитают сбиваться в стаи, перемещаться на большие расстояния косяком, преследуя мелочь.

Места обитания окуня

Размножение же рыбы в основном происходит в европейских водоемах. В России много окуня в реке Лене, встречаются довольно крупные особи в камышах близ песчаного каменистого дна, в местах с островками и с проточным течением. Часто можно выловить окуней в местах с затонувшими деревьями, где хищник выходит на кормежку полакомиться мелкими пескарями. При выборе места неплохо порыбачить близ перекатов с галечным и каменистым дном, где окунь кормится планктоном.

Окунь – стайная рыба и там, где нет планктона, мелочь питается, чем попадется. Крупные же особи более привередливы в еде, могут жить в одиночестве, питаясь мальками, но всегда хороший улов для рыбаков.

Изгиб хвоста колеблющейся блесны на окуня

Для изготовления лепестка колеблющейся окуневой блесны с двухсторонним изгибом посредине бруска матрицы вырезана седловина — тоже закругленной сверху формы.

В провале с помощью рихтовки задаем хвостовому окончанию заготовки отвесной колеблющейся блесны на окуня соответствующей величины изгиб.

Место на матрице «4», в данном случае предназначенной для изгиба «хвоста» заготовки колеблющейся блесны на окуня, легко подобрать визуально.

Затем изогнутый в форме лодочки лепесток укладывается в седловину подставки с минимальным зазором между заготовкой блесны и поверхностью резины. После чего пуансоном «1» (или «3») «хвосту» будущей отвесной колеблющейся окуневой блесны придается нужный изгиб.

Возможно, для правильного изгиба лепестка своей отвесной колеблющейся блесны вам подойдет другое место на оправке, а не то, что показано на фотографии под заголовком предыдущей статьи.

Для производства изгиба окончания хвоста лепесток окуневой блесны можно развернуть на 180 градусов или вообще выдвинуть носовую часть самоделки за пределы подставки — матрицы.

Для начала можете повторить из выбранного тонкого металла мою, обкатанную на зимних рыбалках отвесную колеблющуюся блесну под №54, применяемую для ловли крупного окуня и судака на достаточно больших глубинах.

В средней позиции чертежа изгиб нижней линии черного цвета соответствует конфигурации продольной осевой линии заготовки приманки.

Колеблющиеся свойства изготовленной блесны на окуня можно изменить прямо на лунке путем небольшого перегиба хвостового окончания. При этом на поверхности приманки не должно появиться морщин.

Проводки изготовленных с помощью пуансона и матрицы окуневых блесен можете оценить в видеоролике.

Архивы с чертежами судаковых и щучьих зимних блесен можно скачать с Главной страницы сайта.

***

Похожие темы летней — зимней рыбалки

Технология самостоятельного изготовления штампа для блесен. Как сделать блесну.

Хотя полки магазинов завалены приманками, иногда самая любимая приманка — та, которую изготовил собственными руками, а главное — на которую и хорошо ловится.

Технология самостоятельного изготовления штампа для колеблющихся блесен следующая.

Берется прямоугольный (лучше геометрически точно) кусок мягкого дерева (легче всего обработать кусок от сосновой доски). К концу куска дерева крепится любимая блесна — естественно без заводных колец — с помощью мелких шурупов через отверстия для колец. У блесны внешняя сторона на поверхности. Обведем карандашем вокруг блесны и получим линию, описывающую форму блесны. Откручиваем блесну и из дерева делаем конус, к которому потом с одной стороны обратно прикрутим блесну, а с другой стороны прикрутим рейки из дерева. Свободное пространство между блесной и деревом, а также все щели и неровности на конусе замазываются пластилином, а потом конус и блесна поверху замазывается литолом или какой-нибудь другой смазкой. Делается это для того, чтобы модель не липла к гипсу.

|

|

Берется пустая коробка, например от маргарина, и заливается жидким гипсом. В нее погружается конус модели, а рейка опирается на края коробки. Единственно необходимо заранее подсчитать длину конуса и глубину коробки. От поверхности блесны до дна коробки желательно оставить 2 — 3 см, естественно по длине блесна тоже должна помещаться в коробку. В принципе лучше сначала подобрать коробку необходимых размеров, а потом изготовить конус.Неплохо в гипс погрузить тонкую проволоку — арматуру для прочности формы. После отвержения гипса (от 6 часов) можно конус удалить, а блесну снять, очистить от смазки и пластилина и снова использовать на рыбалке (можно и так — одолжить у друга на денек его любимую блесну, снять копию и вернуть обратно). Форма для отливки пуансона готова.

Полученная гипсовая форма смазывается литолом и изготавливается арматурный каркас из проволоки. Оставляем концы проволоки длиной 10-15 см, которые потом будем использовать для крепления. Форму заливаем гипсом. После отвержения готовый гипсовый конус удаляется — для этого используются свободные концы проволоки. Если форма конуса изготовлена неточно, то может и не получиться извлечениеотливки конуса из формы. Форма для отливки матрицы готова. Если необходимо — можно прочистить следы шурупов, которыми крепилась блесна при изготовлении модели.

Отливка пуансона проста — гипсовая форма заливается алюминиевым сплавом. Первая отливка обычно плохо получается — пока гипсовая форма не нагрелась. Гипс выдерживает 4-5 оливок из которых можно получить пуансон нормального качества.

Для отливки матрицы берется железная посуда, сверху накладывается рейка из железа к которой с помощью свободных концов проволоки крепится гипсовый конус. Необходимо следить, чтобы крепление было параллельно рейки. Форма заливается алюминиевым сплавом. Обычно уже вторая отливка получается хорошей.

|

|

Обработка готовой матрицы. Края матрицы обычно закруглены и их можно почистить острым резаком. Пуансон необходимо обработать напильником, чтобы входил в матрицу (по теории получается толще). Алюминий довольно легко обрабатывается.

Металлургия — это самая большая проблема, т.к. все остальное можно сделать и в домашних условиях. С отливкой мне помогли в знакомой мастерской. Чтобы расплавить алюминиевые сплавы нужна высокая температура. Ее можно получить при сжигании каменного угля при дополнительной подаче вентилятором воздуха. Можно использовать и печи сентрального отопления, работающие на каменном угле или мазуте. Источник алюминия — старые блоки цилиндров и поршни от мотоциклов. Можно повторно использовать и отбракованныематрицы. Хорошей посудой для литья является чугунная шапка от газового баллона с приваренной длинной трубой в качестве ручки.

Штамповка блесны — самая приятная часть процесса ее изготовления. Сначала изготавливается шаблон, по которому вырезается заготовка блесны. Заготовка вкладывается в матрицу, накрывается пуансоном и одним ударом большого молотка блесна готова. Блесны штампуются нормально из меди и латуни толщиной до 2,5 — 3,0 мм, т.к. алюминиевый сплав довольно прочный. Таким способом можно изготавливать и двухсторонние блесны из разных металлов. Заготовки штампуются отдельно, потом просверливаются в двух местах и скрепляются двумя заклепками, а форма готовой блесны корректируется окончательной штамповкой.

Источник